Ethan Li

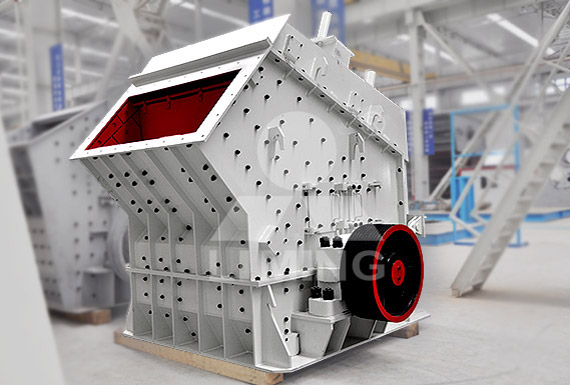

I am very satisfied with this jaw crusher! It has good crushing effect, simple structure, reliable operation and convenient maintenance. It has played an important role in our mining project, improving production efficiency and reducing energy consumption. Highly recommended!

Related News

- > Les avantages du concasseur à percussion au stade du concassage secondaire

- > Concassage de la malachite en Zambie avec un concasseur à mâchoires

- > L’Impact des Concasseurs à Cône dans les Lignes de Production de Gravillons

- > Concasseur à impact dans la ligne de production de concassage de granit

- > Conditions d’application pour le remplacement d’un concasseur à percussion par un concasseur à cône

- > L’Utilisation des Broyeurs à Boulets dans l’Industrie du Ciment

- > Rôle du Concasseur à Percussion dans la Ligne de Production de Granulats

- > Concasseur de Minerai de Fer d’une Capacité de 1000 Tonnes par Heure : Efficacité et Performance pour les Grandes Opérations Minières

laissez un commentaire