Ethan Li

I am very satisfied with this jaw crusher! It has good crushing effect, simple structure, reliable operation and convenient maintenance. It has played an important role in our mining project, improving production efficiency and reducing energy consumption. Highly recommended!

Related News

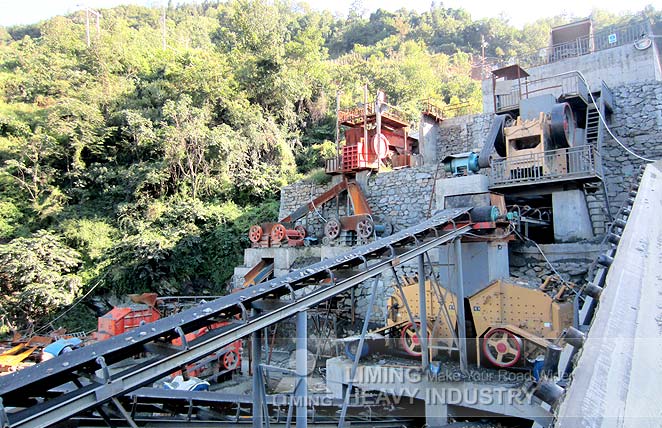

- > Concasseur à Mâchoires Portable pour le Traitement du Minerai de Magnétite

- > Principaux Concasseurs Mobiles pour la Production de Sable dans les Carrières

- > Capacité de production du concasseur à mâchoires dans le concassage de granite

- > Tamis Vibrant pour le Criblage des Minéraux Fins: Un Outil Essentiel pour l’Industrie Minière

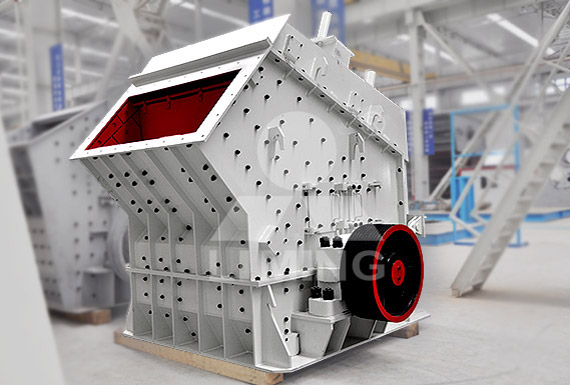

- > Analyse de l’efficacité du concasseur à percussion sur les roches fragiles

- > Application du Concasseur à Cône dans la Ligne de Production d’Agrégats de Sable et de Gravier

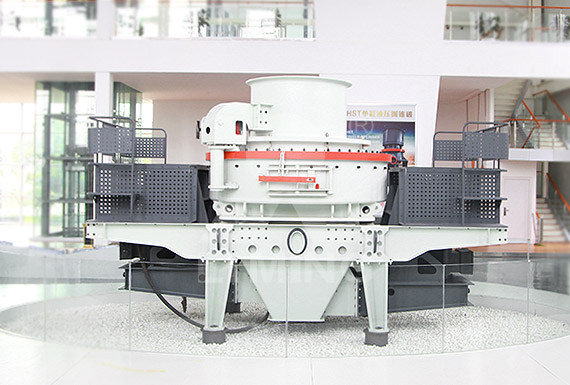

- > Comment améliorer la qualité de la forme des grains dans une ligne de production de granulats

- > L’utilisation du concasseur à mâchoires dans l’industrie du ciment : Une solution essentielle pour l’efficacité de la production

laissez un commentaire